Giyinme soyunma odalarının tavan yükseklikleri ve özellikleri risk yaratabilir mi ?

Bu bölümlerin tavan yükseklikleriyle ilgili bir standart mevcut mudur ? Bir çok işletmede tuvalet ve soyunma odalarının tavan yükseklikleri 200 ile 215 cm arasındadır.Risk ne olabilir ?

Çatılar – Tavanlar

• Tabana paralel olmayan tavanlarda bu yüksekliğin ortalaması 3 m olacak ve en alçak kısmı, varsa, kirişin alt noktasından 240 cm’den aşağı olmayacaktır

17/5/1941 tarihinden önce çalışmakta bulunan işyerlerinde, fazla ısı, buhar, gaz yahut zararlı tozlar çıkarması gibi sağlık yönünden sakıncaları olmayan işler için, hava hacmi aşağıdaki maddede yazılı miktara uygun bulunduğu ve yeterli havalandırma sağlandığı hallerde, bu yükseklik 2 m kadar kabul edilebilir [4].

Bu bilgiyi kurs notlarımızdan direk kesip yapıştırdım. Gerçi kirişli yerlerden bahsediyor ama belki işinizi görürü.

Önemli olan kişi başına düşen hava miktarı bu alanlarda da yeterli ise risk yok gibi ama

havalandırma yetersiz ise basık bir alanda bunalma, nefes darlığı astım vb rahatsızlığı varsa ve pisikolojik olarak boğulma hissi olabilir.

Dar , basık alan sanki psikolojik olarak etkilenir gibi (tekrar ediyorum hava miktarı yeterli ise ve temiz hava döngüsü varsa)

Yürürlükte olan mevzuatta bu konuda aşağıdaki bilgiler bulunur:

İŞYERİ BİNA VE EKLENTİLERİNDE ALINACAK SAĞLIK VE GÜVENLİK

ÖNLEMLERİNE İLİŞKİN YÖNETMELİK

Yayımlandığı Resmi Gazete Tarihi/Sayısı: 17.07.2013/28710

EK-1 İŞYERİ BİNA VE EKLENTİLERİNDE UYGULANACAK ASGARİ SAĞLIK VE GÜVENLİK ŞARTLARI

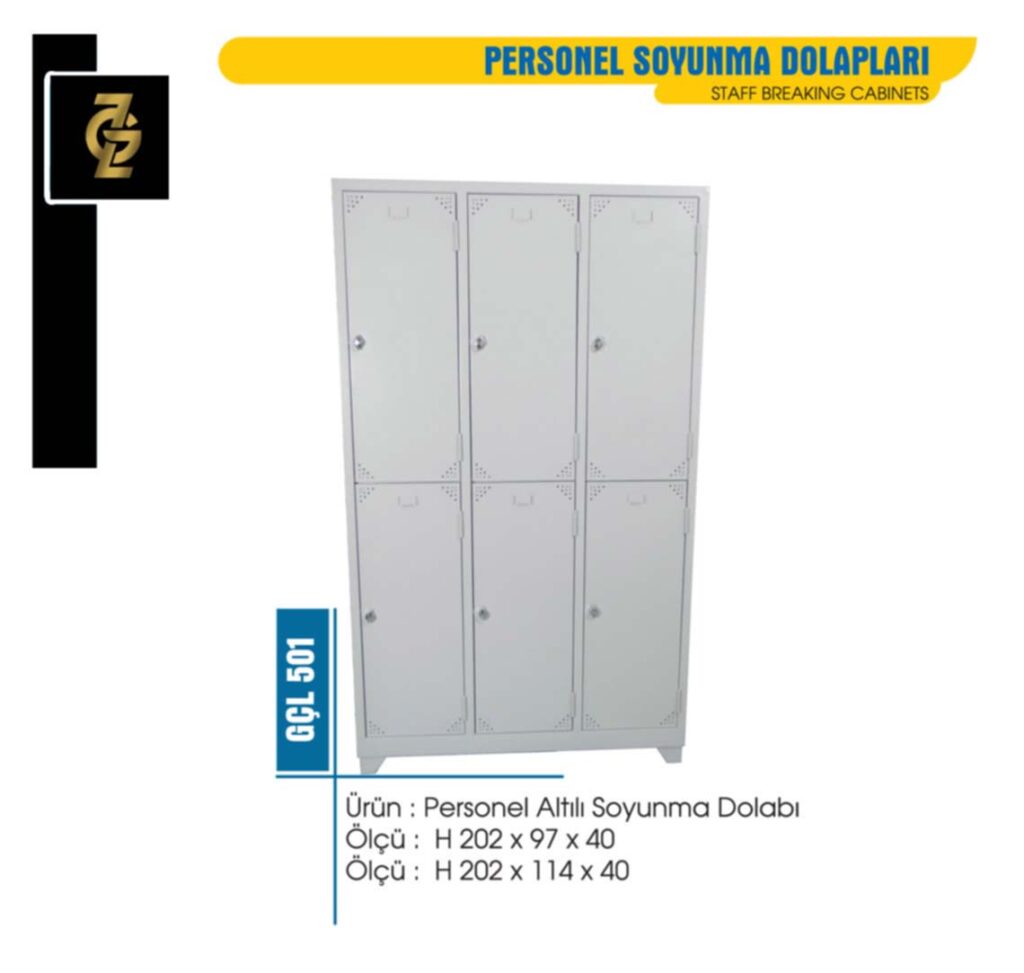

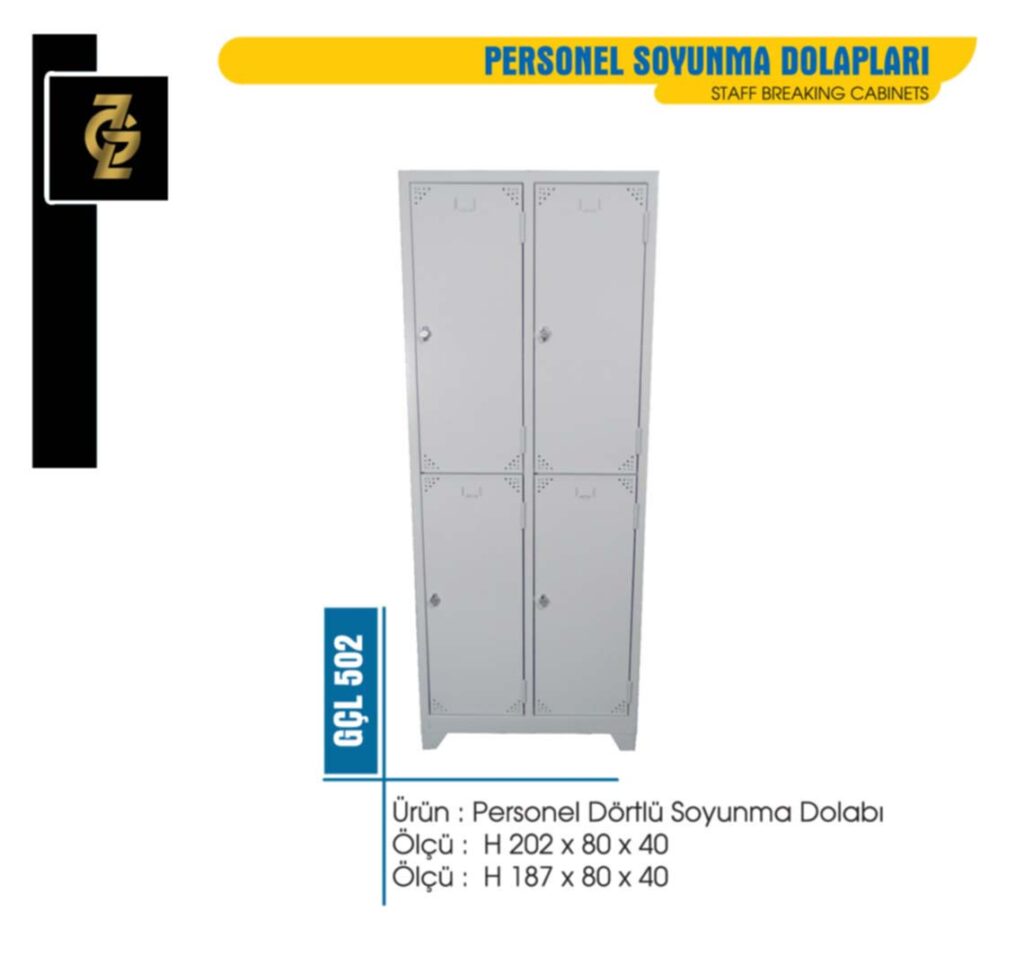

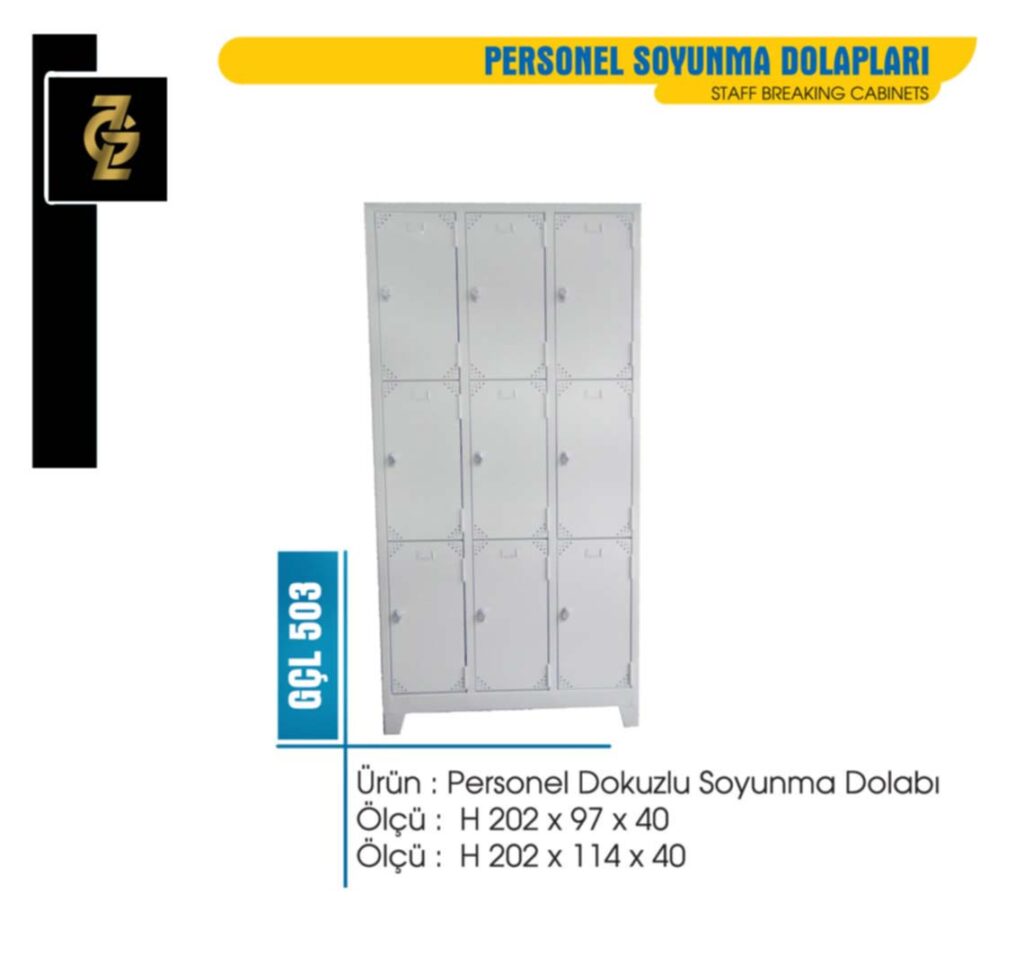

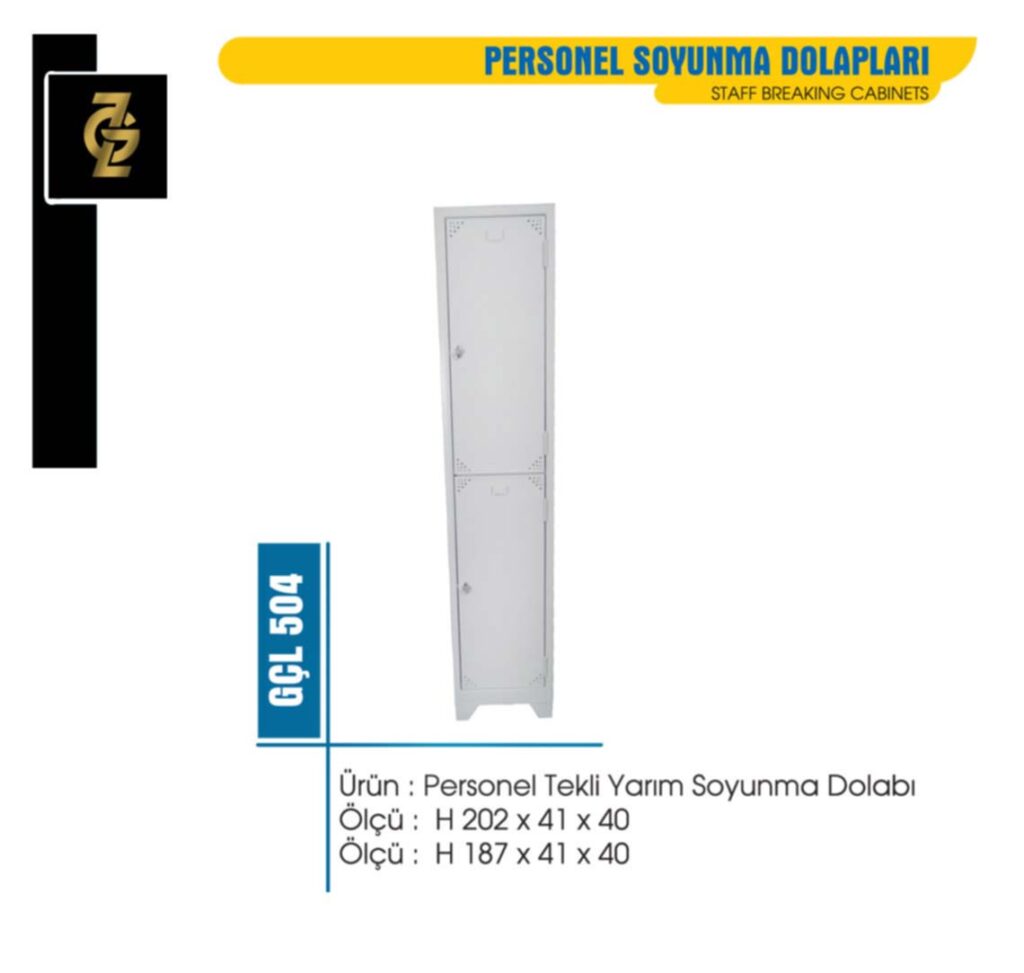

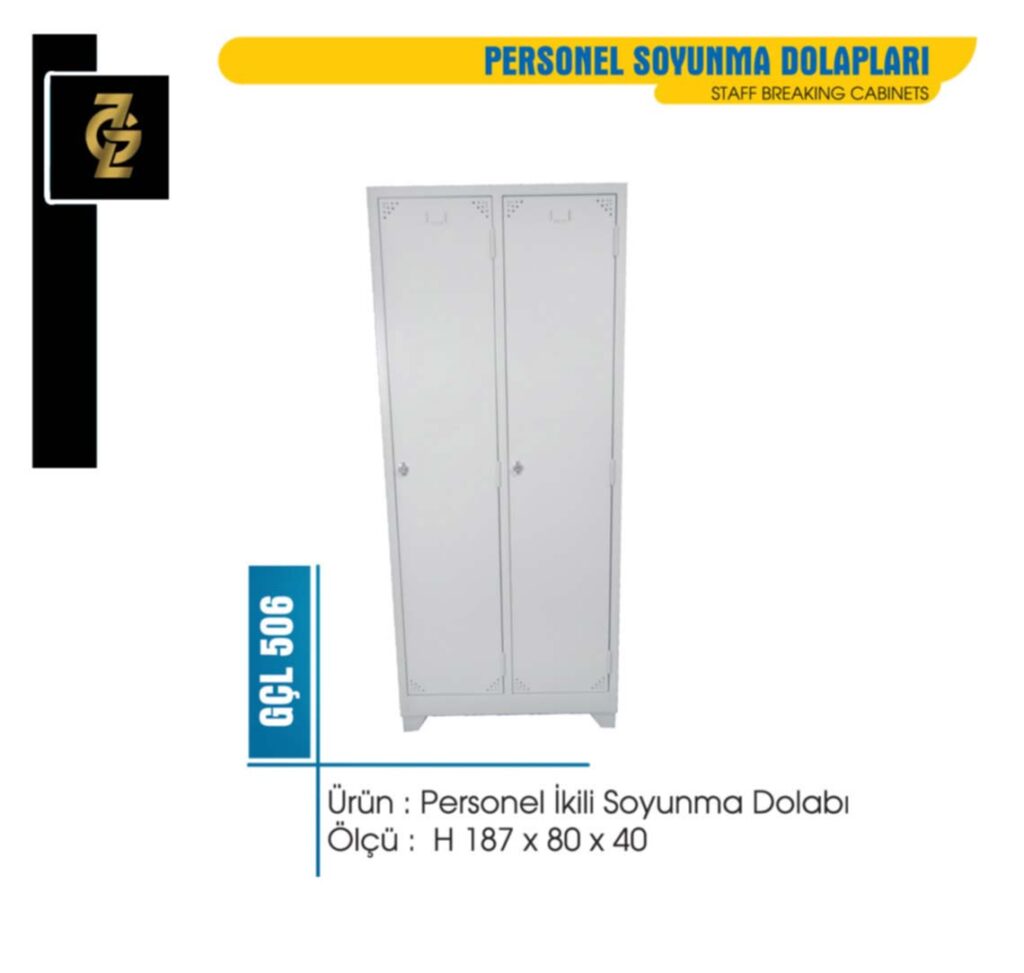

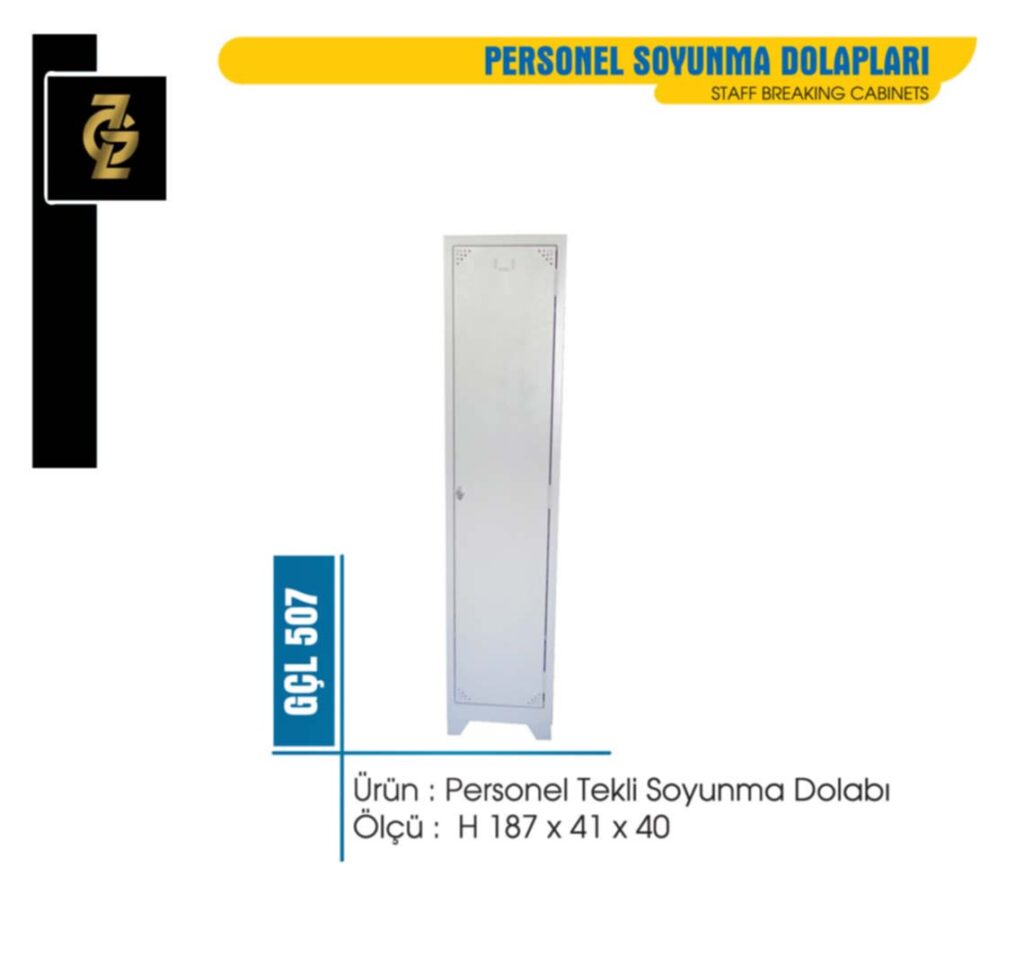

Soyunma yeri ve elbise dolabı

50 – İş elbisesi giyme zorunluluğu olan çalışanlar için, yeterli büyüklükte, uygun aydınlatma, havalandırma, termal konfor ve hijyen şartlarını haiz, kadın ve erkek çalışanlar için ayrı ayrı soyunma yerleri sağlanır. Çalışanların soyunma yerleri dışındaki yerlerde giysilerini değiştirmelerine izin verilmez. Soyunma yerlerinin kolayca ulaşılabilir ve yeterli kapasitede olması ve buralarda yeterli sayıda oturma yeri bulunması sağlanır.

51 – Soyunma odalarında her çalışan için çalışma saatleri içinde giysilerini koyabilecekleri yeterli büyüklükte kilitli dolaplar bulundurulur. Nemli, tozlu, kirli, tehlikeli maddeler ile çalışılan yerlerde ve benzeri işlerde iş elbiseleri ile harici elbiselerin ayrı yerlerde saklanabilmesi için yan yana iki bölmeli veya iki ayrı elbise dolabı sağlanır. Soyunma yeri gerekmeyen işyerlerinde çalışanların elbiselerini koyabilecekleri uygun bir yer ayrılır.

Yasal dayanağı ortadan kalkan İşçi Sağlığı ve İş Güvenliği Tüzüğünde ise duş kabinleri için soyunma yerleri konusunda sayısal bir veri vardır :

İŞÇİ SAĞLIĞI VE İŞ GÜVENLİĞİ TÜZÜĞÜ

Yürürlüğe Koyan Bakanlar kurulu Kararnamesi: 7/7583 – 4 Aralık 1973

Resmi Gazete ile Neşir ve İlânı: 11 Ocak 1974 – Sayı: 14765

MADDE 40

Her duş, özel bir kabin içine yerleştirilecektir. Her kabin, birisi yıkanmak, diğeri soyunmak ve giyinmek için 2 bölmeden yapılmış olacaktır. Duş kabinlerinin boyutları 1×20 metre, soyunma yerlerinin 2×140 metreden az olmayacaktır. Ayrı ayrı soyunma yerleri yapılamayan hallerde , ortak soyunma yeri yapılabilir.

Burada yazan 1×20 metre ve 2×140 metre ölçüleri nasıl kullanılır meçhul? 🙂

Netice itibariyle; yürürlükte olan mevzuatta bu konuda kesin bir tavan yüksekliği bilgisine rastlamadım. Yönetmelikteki ilgili maddede değinilen her konuyu(aydınlatma, havalandırma, termal konfor vb.) riskleri değerlendirirken dikkate alabilirsiniz.

ÇELİK NASIL ÜRETİLİR?

Çelik

Çeliklerin

sınıflandırılması G T D

Üretim yöntemlerine göre

Bessemer ve Thomas Çeliği

Siemens-Martin çeliği

Elektrik ark ve elektrik endüksiyon çeliği

Pota çeliği

Oksijenli konverter çeliği

Vakum çeliği

Puddel ve Kaldo çeliği

Kullanım alanlarına göre

Yapı çelikleri

Takım çelikleri

Soğuk iş–sıcak iş çelikleri

Hız çelikleri

Yay çelikleri

Isıya dayanıklı çelikler

Paslanmaz çelikler

Alaşım durumlarına göre

Alaşımsız çelikler: Sade

karbonlu çelikler

hafif alaşımlı çelikler: Düşük ve orta

karbonlu çelikler

Yüksek alaşımlı çelikler: Yüksek

karbonlu çelikler

Dokusal durum ve metalografik

yapılarına göre

Ferritik çelikler

Perlitik çelikler

Ferritik-perlitk çelikler

Ostenitik çelikler

Martenzitik çelikler

Beynitik çelikler

Ledeburitik çelikler

Ana katkı maddelerine göre

C’lu çelikler

Mn’lı çelikler

Cr’lu çelikler

Ni’li çelikler

Cr-Ni’li çelikler

W’lı çelikler

V’lu çelikler

Kalite durumlarına göre

Kütle çelikleri

Kalite çelikleri

Soy (asal) çelikler

Sertleştirme ortamlarına göre

Hava çeliği

Su çeliği

Yağ çeliği

Fiziksel ve kimyasal

özelliklerine göre

Isıya dayanıklı çelikler

Manyetik çelikler

Korozyona dayanıklı çelikler

Paslanmaz çelikler

Çelik, demir elementi ile genellikle %0,2 ila %2,1 oranlarında değişen karbon miktarının bileşiminden meydana gelen bir alaşımdır. Çelik alaşımındaki karbon miktarları çeliğin sınıflandırılmasında etkin rol oynar. Karbon genel olarak demir’in alaşımlayıcı maddesi olsa da demir elementini alaşımlamada magnezyum, krom, vanadyum ve volfram[1] gibi farklı elementler de kullanılabilir. Karbon ve diğer elementler demir atomundaki kristal kafeslerin kayarak birbirini geçmesini engelleyerek sertleşme aracı rolü üstlenirler. Alaşıyımlayıcı elementlerin, çelik içerisindeki, değişen miktarları ve mevcut bulundukları formlar (çözünen elementler, çökelti evresi) oluşan çelikte sertlik, süneklilik ve gerilme noktası gibi özellikleri kontrol eder. Karbon miktarı yüksek olan çelikler demirden daha sert ve güçlü olmasına rağmen daha az sünektirler. Yüksek karbon içeren alaşımlar, düşük erime noktaları ve dökme kabiliyetleri[1] nedeniyle dökme demir olarak bilinirler. Çelik ayrıca az miktarda karbon içeren fakat demir cüruflarını da kapsayan dövme demir olarak da ayırt edilir. İki ayırt edici faktör de çeliklerin pas önleyiciliklerini artırır ve daha iyi kaynaklanabilirlik sağlar. Her ne kadar Rönesans’tan uzun süre önceleri çelik çeşitli etkisiz metotlarla üretilmişse de 17. yüzyılda icat edilen daha etkili üretimlerden sonra kullanımı yaygın bir hâl aldı. 19. yüzyılın ortalarında Bessemer değiştirgeci’nin icadıyla çelik pahalı olmayan seri üretim materyali olmaya başladı. İlerleme sürecinde ilave edilen temel oksijen ile çelik yapımı gibi mükemmelleştirmeler üretimin maliyetini düşürürken metalin kalitesini arttırdı. Günümüzde, her yıl 1300 milyon ton üretimi ile, çelik dünyada en çok kullanılan ortak malzemelerden birisidir. Binalarda, altyapı üretiminde, aletlerde, gemilerde, otomobillerde, makinelerde, aksesuarlarda ve silahlarda ana malzemedir. Modern çelik çeşitli standartlar kuruluşları tarafından çeşitli özelliklerine göre sınıflandırılır.

İçindekiler

1 Çeliğin maddesel özellikleri

2 Çelik sınıfları

3 Paslanmaz çelikler

4 Galeri

5 Kaynakça

6 Dış bağlantılar

Çeliğin maddesel özellikleri

Demir, birçok metal gibi, yeryüzü kabuğunda oksijen veya sülfür gibi diğer elementlerle kombine olmuş halde, sadece cevher şeklinde bulunur.[2] Standart demirin içerdiği mineraller arasında Fe2O3 demir oksit (esmer renkte olan doğal demir oksidineden ibaret bir maden filizi) ve FeS2 pirit (budala altını)[3] vardır. Demir, oksijenin uzaklaştırılması ve cevherin kimyasal açıdan tercih edilen eşi karbon ile birleştirilmesi ile cevherden çekilir. Bu süreç, ilk olarak kalay (yaklaşık olarak erime noktası 250 °C (482 °F)) ve bakır (yaklaşık olarak erime noktası 1.000 °C (1,830 °F)) gibi erime noktası düşük metallerde tatbiki yapılmış ve madeni tasfiye etme işlemi olarak bilinmektedir. Karşılaştırma yapılırsa dökme demirin yaklaşık olarak 1.370 °C (2,500 °F) civarında eridiği görülür.Bütün bu sıcaklıklara Bronz Çağı’ndan bu yana uygulanan eski metotlarla ulaşmak mümkündür. Oksijen oranının kendi kendini hızlıca 800 °C nin civarına yükseltmesinden beri, madenin tasfiyesi işleminin düşük oksijen ortamında yer alması önemlidir.Bakır ve Kalaya benzemeyen sıvı demir Karbonu kolayca çözer. Maden tasfiye işlemi çelik adı verilen yüksek Karbon içeren alaşım pik demir olarak sonuçlanır[4]. Fazla gelen Karbon ve diğer katkı maddeleri bir sonraki basamakta uzaklaştırılır.

Çelik sınıfları

Çeliklerin fiziksel ve mekanik özellikleri, içlerinde bulunan karbon yüzdesine göre değişir. Karbon yüzdelerine göre çelikler üç grupta toplanır; Düşük karbonlu çelikler: Bileşimlerinde en çok %0,2 oranında karbon içeren düşük karbonlu çelikler yumuşak, çekme mukavemetleri düşük, sertleştirilebilme yetenekleri çok az, kaynak olma özellikleri çok iyidir.

Orta karbonlu çelikler: Bileşimlerinde &0,2-0,6 arasında içeren orta karbonlu çeliklerin çekme mukavemetleri düşük ancak yumuşak çeliklere göre yüksektir. Sertleştirilebilme yetenekleri ve kaynak olma özelliği orta derecededir. Yüksek karbonlu çelikler: Bileşimlerinde %0,6-2 arasında karbon içeren çeliklerdir. İçerdikleri karbon miktarına göre sertten çok serte doğru bir özellik gösterirler. Çekme mukavemetleri diğer çeliklere göre daha fazla olup, sertleştirilebilme yetenekleri çok iyi fakat, kaynak olma özellikleri çok zayıftır.

Paslanmaz çelikler

Paslanmaz çelikler, günümüz çelik sektörünün üzerine yoğunlaştığı ve en çok kullanılan çelik türüdür. Çeşitli paslanmaz çelik kalite ve standartları bulunmaktadır. Genel olarak paslanmaz çelikler %10-%25 arasında Cr (krom) içerirler. Krom, çeliğin yapısında çeliğin yüzeyine çıkarak kromoksit tabakası oluşturur ve demirin oksitlenmesini engeller. Bu krom oksit tabakası çok ince bir film olarak oluşup malzemenin mekanik özelliklerinde herhangi bir kötü etki yaratmaz. Ayrıca alaşım elementi olarak Ni (nikel) de kullanılır. Nikel paslanmaz özelliğini iyileştirir ve iyi bir korozyon direnci sağlar. Paslanmaz çelikler neredeyse tüm sanayi kollarında kullanılmaktadır.

ÇELİK PERSONEL DOLABI NASIL ÜRETİLİYOR?

ZG Zekeriya Göçel Çelik Soyunma Dolapları sacdan üretilmektedir. Fakat bazı dolap çeşitlerinde kompozit paneller de kullanılabilmektedir. Çelik kullanılmasının sağladığı en büyük avantaj mekanik dayanım sağlamasıdır. Herhangi bir hırsızlık ve benzeri girişimler için en uygun seçeneklerden birisi çeliktir.Bugün sizlere bu dolapları nasıl ürettiğimizi kısaca anlatacağız.

ZG Zekeriya Göçel Çelik-Metal Soyunma Dolabı Nasıl Üretilmektedir?

Müşterilerimizin ihtiyacına göre özel sipariş aldığımız veya standart dolap ölçülerini baz alarak; Kalite yönergemiz doğrultusunda üretim yapmaktayız. Bu aşamada, öncelikle çelik sac ihtiyacımızı gerek yurt içinde gerekse yurtdışında yer alan çeşitli DKP sac üreticilerden temin ederek sizlere sunmaktayız. Temin ettiğimiz bu sacları, miktarına bağlı olarak lazer ya da giyotin ile kesmekteyiz. Dolabınızın ölçülerine göre kesilen bu saclar daha sonra kalıplarımız ile şekillendirilmektedir. Bu aşamada dolap köşelerini ince ve hassas bir şekilde şekillendirebilmekteyiz. Daha sonra menteşe ve benzeri bağlantı noktaları şekillendirilir ve lazer büküm cihazımız ile son derece hassas bir şekilde bükümü yapılır. Ürün, kaynak noktalarından standartlarımıza uygun olarak kaynaklanır. Dolabın montajı tamamlandıktan sonra yapılan iki önemli işlem; taşlama ve zımparalamadır. Kaynak izleri de dahil olmak üzere, yüzey tamamen pürüzsüz olduğunda ürün, yarı mamul haline gelmektedir. Dolap içerisindeki ve yanlarındaki kir ve benzeri malzemeler temizlendikten sonra dolabımız boyaya hazır haldedir.

müşterilerimizin ihtiyacına göre, yani istemiş olunan dolapların ölçüsüne göre, malzeme listesi hazırlayıp tedarikçi firmalarımıza ihtiyaçlarımızı bildiririz. Tedarikçi firmalarımız ihtiyacımız olan malzemeleri kalite ve ölçülerimize göre hazırlar, kamyon ya da tır vasıtası ile şirketimize gönderirler. ZG Zekeriya Göçel Çelik Eşya Sanayi ve Ticaret Limited Şirketi olarak, malzemelerimizi güvenli bir şekilde depolarımıza indirilir. Üretilecek olan soyunma dolabı veya dosya dolabının ölçülerine göre gelen malzemeler hassas giyotin makaslarımızda kesime alınır. Malzemelerin kesim işi bittikten sonra özel kalıplarımız devreye girer, böylece dolabın köşeleri ve yanları ince ve hassas bir şekilde şekillendirilir.

ZG Zekeriya Göçel Çelik Metal Soyunma Dolabı Boyama Aşaması

Yarı mamül halindeki dolabımız, fabrikamızda yer alan boyahane odamıza alınır ve sizlerin istemiş olduğu renklerde boyanır. Genel olarak dolaplarımızda iki çeşit boya kullanılmaktadır. Birincisi, fırın boyadır. Bu yöntemde boya, tiner yardımıyla inceltilerek pistole tabancası yardımıyla dolaba uygulanır. İkincisi, elektrrostatik toz boyadır. ZG Zekeriya Göçel Çelik Metal Dolap olarak dolaplarımızda elektrostatik toz boya kullanmaktayız. Bu yöntemde herhangi bir solvent(inceltici) kullanılmaksızın boyama gerçekleştirilmektedir. Toz boya, bir boya tabancası yardımıyla boya kabini içerisine pulverize edilir. Statik elektrik ile yüklenmiş bu toz boya, topraklanmış olan dolapların üzerine muntazam bir şekilde yapışarak kaplanır. Ardından dolaplar fırınlama işlemine tabi tutulur. Isı sayesinde toz boya erir ve polimerize olur. Bu aşamada artık dolabınız kilitlerin montajına hazırdır. Benzer bir süreç, arabaların metal yüzeyinin kaplanmasında da kullanılmaktadır.

ZG Zekeriya Göçel Çelik Metal Dolap Kilit Montajı

Çelik dolaplar üretim aşamasında üzerlerine kilit konulabilmesi için özel olarak şekilllendirilmektedir. Eğer asma kilit tercih ederseniz, boya aşamasından sonra ürününüz kullanıma hazır hale gelmektedir. Eğer tercihiniz elektronik gömme kilit ise, sizlere KALE güvencesiyle sağlamış olduğumuz elektronik kilitleri dolaba monte etmekteyiz. Şifreli ve benzeri diğer kilitleri tercih ederseniz yine tercih ettiğiniz kilitleri dolaba monte ederek sizlere teslim etmekteyiz.

ZG Zekeriya Göçel Çelik Metal Dolap Olarak dolaplarımızın üretim aşamasını sizlerle paylaşmakta ve kalitemizi sizlere sunmaktayız. Sizlere çelik dolap alırken nelere dikkat etmeniz gerektiği ve neden elektronik kilit tercih etmeniz gerektiği ile ilgili yazılarımıza da göz atmanızı tavsiye ederiz. Dilerseniz dolap çeşitlerimiz ile ilgili bilgilere de altta yer alan linklerden ulaşabilirsiniz.

SERTLEŞTİRİLMİŞ ÇELİKLERİN SERT TORNALAMA YÖNTEMİ İLE İŞLENMESİ

Özet İmalatçılar sürekli olarak daha düşük maliyetle daha kaliteli parçaları üretmek için çalışmalar yapmaktadırlar. Sertleştirilmiş çelikler daha yüksek olan aşınma dirençleri ve dayanımları nedeniyle birçok uygulamada tercih edilmektedir. Sertleştirilmiş yüksek sertlikteki makina parçaları geleneksel olarak son geometrilerine taşlama işlemiyle getirilirler. Kesici takımlar ve takım tezgahları alanında yapılan gelişmeler sonucu sertleştirilmiş çeliklerin doğrudan tornalama ve frezeleme gibi talaşlı imalat yöntemleriyle işlenmesi mümkün hale gelmiştir. Sertleştirilmiş malzemelerin işlenmesinde, sert tornalama oldukça yaygın olarak kullanılan bir yöntemdir. Bu çalışmada, sert tornalamada kullanılan kesici takım malzemelerinin, kesici takım geometrisinin, kesici takım aşınmasının, yüzey kalitesinin, iş parçasında oluşan kalıcı gerilmelerin, iş parçası ve takım tutucularının ve kullanılan tezgahların iş parçası kalitesi üzerindeki etkileri incelenmiştir. Sert tornalamada düşük CBN içerikli kesici takımların kullanıldığı, kesici takım geometrisinin aşınmayı etkilediği, işlenen yüzeylerde kalıcı gerilmelerin oluştuğu ve rijit takım ve tezgahların kullanılması gerektiği görülmüştür. Sert tornalama, taşlama ile karşılaştırıldığında; işlem süresinin kısa olması, kaldırılan talaş miktarının fazla olması, kesme sıvısının bazı durumlarda kullanılmaması, karmaşık geometrili parçaların kolaylıkla işlenmesi ve işlenmiş parçalarda basma tipinde kalıcı gerilme oluşturması gibi üstünlüklere sahip olduğu görülmüştür. Sert tornalanmış parçalarda oluşan yüksek seviyede basma tipinde kalıcı gerilmenin yorulma ömrünü önemli derecede arttırmaktadır. Ancak, kesici takım aşınmasından kaynaklanan iş parçası boyutlarındaki değişim ve aşınmış takımın işlenmiş yüzeyde oluşturduğu beyaz katman ve sıkı tolerans gereksinimleri bu işlemin dezavantajlarındandır. Sert tornalama işlemini etkin bir şekilde kullanabilmek için uygun kesici takım malzemelerinin, takım geometrisinin ve işleme şartlarının belirlenmesi gerekmektedir.

Anahtar Kelimeler: Sertleştirilmiş Çeliklerin İşlenmesi, CBN, Takım Aşınması, Yüzey Pürüzlülüğü, Kalıcı Gerilme. Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 363

1. Giriş Sertleştirilmiş malzemelerin tornalanması, yüksek sertliğe ve aşınma direncine sahip kesici takımlar kullanılarak yüksek sertlikteki iş malzemelerinin düzgün bir yüzey elde edilmesi için yapılan bir talaşlı imalat prosesidir. Bu tür malzemelerin tornalanması son yıllarda pek çok endüstrinin ilgi odağı haline gelmiştir. Bugün bu teknoloji, taşlama işleminin yüksek başlangıç maliyetinden dolayı endüstride rulmanların, hareket ileten millerin, aksların, kalıp malzemelerinin ve çeşitli motor ekipmanlarının imalatında yaygın bir şekilde kullanılmaktadır

[1-3]. Sert tornalama işlemlerinde iş parçası malzemesi olarak; alaşımlı çelikler, rulman çelikleri, sıcak ve soğuk iş takım çelikleri, yüksek hız çelikleri, kalıp çelikleri, yüzeyi sertleştirilmiş çelikler, Waspoloy, Stellite ve diğer süper alaşımlar iş parçası malzemesi olarak kullanılmaktadır. Çalışmaları esnasında maruz kaldığı yükler sonucu dayanımı ve sertliği yüksek olması gereken çelik malzemeler (45 – 65 HRC) geleneksel olarak yumuşak halde işlenerek son şekline yakın geometriye getirilirler. Taşlama işlemiyle son şekillerine getirilmeden önce de sertleştirme ve temperleme ısıl işlemlerine tabi tutulurlar. Son geometrileri ve gerekli yüzey topografyaları taşlama ve gerektiğinde de süper bitirme işlemleriyle sağlanır. Son 25 yılda yapılan bilimsel araştırmalar ve teknolojik gelişmeler sonucu sertleştirilmiş çelikleri doğrudan tornalama ve frezeleme yöntemleriyle işleyebilecek yüksek sertlikteki CBN kesici takımların geliştirilmesi bu malzemeleri taşlama işlemine gerek kalmadan şekillendirmeyi mümkün hale getirmiştir. CBN kesici takımlar kullanılarak sertleştirilmiş çelikleri doğrudan işlemenin taşlama ile şekillendirmeye göre çok sayıda avantajları mevcuttur. Düşük üretim maliyeti, kısa üretim zamanı

[2,3], yüksek miktarda talaş kaldırma kapasitesi, farklı geometrilerin tek bir kesici takımla oluşturulabilmesi

[1,4], kesme sıvısının kullanımına çoğunlukla ihtiyaç olmaması

[5,6] ve yüksek parça kalitesi

[2,7,8,9], üretilen parçaların yorulma dayanımlarının yüksek olması sert tornalama işleminin taşlama işlemine göre olan avantajlarındandır. Sert tornalama işlemi, üretilen parça sayısının az olması durumunda daha da cazip olmaktadır

[10]. Bunun nedenleri ise taşlama işleminde üretime başlamadan önce ayar zamanlarının uzun olması ve özel profilleri oluşturmak için özel taş geometrilerine ihtiyaç duyulmasıdır. Ancak, CBN kesici takımların maliyetinin yüksek olması, sert tornalama işleminin çoğunlukla bitirme işlemi olması nedeniyle kullanılacak takım tezgahlarının geleneksel talaşlı imalat işlemlerinde kullanılan takım tezgahlarından daha rijit, iş bağlama sistemlerinin daha hassas, dönen sistemlerdeki salgılarının daha düşük olması gerekliliği ve mevcut sistemlerin değiştirilmesine olan dirençten dolayı sert tornalama işleminin potansiyelinden günümüzde faydalanılamamaktadır

[4]. Sert tornalama işleminin taşlama işlemine göre üstünlükleri açık bir şekilde yapılan çalışmalardan görülmektedir. Ancak, taşlama işlemi sert parçaların işlenmesinde hala yaygın olarak kullanılan yöntemdir. Özellikle rulman bilezikleri gibi çok sıkı boyut ve konum toleransları dahilinde parça üretmek gerektiğinde sert tornalama işlemindeki kesici takım aşınması ve iş parçasında, kesici takımda ve bağlama sistemindeki ısıl genleşme nedeniyle istenilen boyutların elde edilmesinde problemler yaşanmaktadır. Bu çalışmada, sert tornalamada kullanılan kesme parametrelerinin, kesici takım malzemelerinin, kesici takım geometrisinin, kesici takım aşınmasının, yüzey kalitesinin, iş parçasında oluşan kalıcı gerilmelerin, iş parçası ve takım tutucuların ve kullanılan tezgahların iş parçası kalitesi üzerindeki etkileri incelenmiştir. 2. Literatür İncelemesi Sertleştirilmiş çeliklerin işlenmesi ile ilgili birçok araştırma yapılmış ve yapılmaya da devam etmektedir. Sertleştirilmiş malzemelerin işlenebilirliği ile ilgili yapılan çalışmaların, kesme parametreleri, kesici takım geometrisi, kesici takım malzemesi, takım aşınması ve takım ömrü, kesme kuvvetleri, kuvvet ve Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 364 sıcaklığın modellenmesi, kalıcı gerilme, beyaz ve siyah katman oluşumu, yüzey bütünlüğü ve yorulma ömrü gibi konularda olduğu görülmüştür.

2.1 Sert Tornalamada Kullanılan Kesici Takım Malzemeleri ve Takım Geometrisi Kesici takımlar ve takım tezgahları alanındaki gelişmeler sert tornalama işlemini günümüzde yaygın hale getiren önemli nedenlerdendir. Sert iş parçası malzemelerinin özellikleri nedeniyle kullanılan kesici takımlar; yüksek çentik dayanımı, yüksek sertlik, yüksek termal iletkenlik, yüksek aşınma direnci, fiziksel ve kimyasal kararlılık gibi gereksinimleri karşılaması gerekir. Sert tornalama ve frezeleme işlemleri için en çok kullanılan kesici takım malzemeleri, seramik ve kübik bor nitrür (CBN)’dür. Kübik bor nitrür (CBN) kesici takımların geliştirilmesi ve ticari olarak yaygınlaşması ile daha önceleri yalnızca taşlama işlemi ile son geometrilerine getirilen sertleştirilmiş çelikler doğrudan tornalama işlemi ile de son geometrilerine getirilebilmiştir. CBN kesici takımlar, yüksek sıcak sertliğe, demire olan düşük ilgisi, yüksek ısı iletkenliği ve düşük termal genleşme katsayısına sahip olduğundan sertleştirilmiş çelikler, takım çelikleri ve işlenmesi zor malzemeler gibi çeşitli malzemelerin işlenmesinde yaygın biçimde kullanılmaktadır. CBN kesiciler, CBN parçacıkların kobalt, TiC, TiN veya diğer malzemeler ile karıştırılarak sinterlenmesi ile oluşturulur. CBN kesici takımlar; %90 oranında CBN tanelerden ve metalik bağlayıcılardan (kobalt) oluşan yüksek içerikli ve %50-70 oranında CBN tanelerden ve seramik bağlayıcılardan (TiC, TiN,) oluşan düşük içerikli CBN kesici takımlar olmak üzere genel olarak iki kategoriye ayrılır. Yüksek CBN içerikli kesici takımlar yüksek sertlik ve toklukları nedeni ile genellikle araklı (kesikli) tornalama işlemlerinde, düşük içerikli CBN kesici takımlara seramik fazın eklenmesi ile kimyasal kararlılıkları, düşük difüzyon eğilimleri ve düşük ısı iletkenlikleri ile sürekli tornalama işlemlerinde kullanılmaktadır. CBN kesici takımlar yüksek sertlikleri nedeniyle oldukça kırılgandırlar. Bu nedenle kesici kenar dayanımını arttırmak için büyük negatif talaş açısı kullanılmaktadır. Keskin bir kesici kenardan ziyade pahlı bir kesici kenar işleme esnasında oluşan kesme kuvvetlerini ve sıcaklığı arttırır. Ancak, CBN kesici takımların yüksek sertlikleri keskin bir kesici kenara müsaade etmemektedir. Kesici kenarın keskin olması durumunda dayanım azalmakta ve işleme esnasında kesici uçta küçük kırılmalar söz konusu olmaktadır. Kesici uçlar, kesicilerin erken kırılmasını önlemek ve takımda güçlü bir kesici kenar oluşturmak için pah kırılarak ya da honlanarak üretilir. CBN kesici takımlarda kesici kenar durumu kesici takımın dayanımını, takım ömrünü, yüzey pürüzlülüğünü ve aynı zamanda kesici takıma talaş yapışma eğilimini etkiler [4,11]. CBN kesici takımlarda genel olarak pahlı, honlanmış ve pah + honlanmış kesici kenar geometrileri kullanılır (Şekil 1). Şekil 1. CBN kesici takımların kesici kenar durumları

[12] Sertleştirilmiş AISI 4340 çelikliğinin tornalanmasında pah ve honlanmış kesici kenar geometrisine sahip düşük ve yüksek içerikli CBN kesici takımlar kullanılarak yapılan çalışmalarda düşük içerikli CBN kesici takımın her iki geometride de daha iyi takım ömrü sağladığı, aynı zamanda honlama yarıçapının artması ile yüzey pürüzlüğünün arttığı belirtilmiştir. Kesici takım yan kenar aşınmasında, pahlanmış ve honlanmış kesici takım geometrileri karşılaştırıldığında kesme hızının ilerleme miktarından daha Honlanmış Kesici Kenar Pah + Honlanmış Kesici Kenar Pahlı Kesici Kenar Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 365 önemli bir etkiye sahip olduğu, pahlanmış takım geometrisinde, honlanmış kesici kenardan daha yüksek kuvvetler oluştuğu görülmüştür. Yapılan çalışmalarda, bitirme (finish) işleminde yüksek kesme hızı, düşük ilerleme ve düşük kesme derinliğinin önemli olduğu görülmüştür. Çeşitli çalışmalarda kesme hızının 100 m/dak 250 m/dak arasında, bazılarında ise bu değerlerden daha yüksek olduğu, ilerleme miktarının 0.05 mm/dev – 0.2 mm/dev arasında ve kesme derinliğinin ise 0.2 mm’den fazla olduğu belirtilmiştir

[1-11]. Sert tornalama işleminde CBN kesici takımlara alternatif olarak alumina (Al2O3) seramikler ve kaplamalı karbür takımlarda kullanılmaktadır. Saf alumina takımların kırılma dayanımlarının ve termal şok dirençlerinin düşük olması sert tornalama işlemlerini sınırlamaktadır. İş parçasındaki sert karbürler, yüksek kesme kuvvetleri, titreşim, termal şok ve takımın iş parçasına giriş ve çıkışları nedeniyle bu kesici takım malzemelerinde genellikle kırılmalar ve kopmalar meydana gelmektedir. Alumina takımların kırılma ve termal şok direnci; ZrO2, TiC, TiN ve SiC whisker takviyesi ve rijit bağlama sistemlerinin kullanılması ile arttırılabilmektedir. SiC takviyeli seramikler genellikle vuruntulu tornalama işlemleri için tavsiye edilmektedir. Sertleştirilmiş çeliklerin tornalanmasında bazı kaplamalı karbür takımlar iyi termal şok direnci ve kırılma dayanımına sahip iken yüksek aşınma oranları ve iş parçası ile kimyasal reaksiyonları takım ömrünü azaltmaktadır. Seramik kesiciler genellikle sertleştirilmiş çeliklerin işlenmesinde kullanılan kesiciler arasında en ucuz olanıdır. Fakat düşük kırılma tokluğu ve düşük sertliklerinden dolayı daha düşük işleme parametrelerinde kullanılmaktadır

[13-17]. Kesici kenar durumu aynı zamanda kesme kuvvetlerini de etkilemektedir. Kesici kenardaki pah ya da honlama miktarının artması kesme kuvvetlerini arttırmaktadır. İlerleme miktarı ve iş parçasının sertliği kesici kenardan daha az bir etkiye sahiptir. Ancak İlerleme miktarı, özellikle ilerleme kuvvetini etkilemektedir

[18]. Kountanya ve arkadaşları 64 Rc sertlikte 100Cr6 malzemenin işlenmesinde kesici kenarda honlama miktarının artması ile kesme ve pasif kuvvetin arttığını kesme hızının artması ile kuvvetlerde azalmanın olduğunu belirtmişlerdir. Aynı zamanda pah miktarının artması kesme ve pasif kuvvetin artmasına neden olmuştur

[19]. 2.2 Sert Tornalamada Takım Aşınması ve Takım Ömrü Sert tornalamanın taşlama yerine birçok ekonomik avantajları olmasına rağmen, takım aşınması önemli bir engel teşkil etmeye devam etmektedir. Takım aşınması, kesme hızı, ilerleme, talaş derinliği, takım geometrisi, kesici takım ve iş parçası malzemesi, titreşim, takım ve iş parçası bağlama sistemi ve kullanılan takım tezgahı gibi bir çok özellikten etkilenmektedir. Takım aşınması, takım ömrünü azaltılmasının yanında, yüzey pürüzlülüğünü ve kesme kuvvetlerini artırmakta, iş parçası boyutlarını değiştirmekte ve çekme tipinde kalıcı gerilme ve beyaz tabaka oluşumuna neden olmaktadır. Hassas sert tornalama işleminde istenilen hassasiyeti ve yüzey kalitesini devam ettirebilmek için devam eden bir problem takım aşınmasının en aza indirilmesidir. Takım aşınması yalnızca parça boyutları ve yüzey kalitesini etkilemez aynı zamanda kesme kuvvetlerini de önemli derecede artırır. Kesme kuvvetlerinin artması takım hareketindeki tamlığın azalmasına ve dolayısıyla iş parçası ölçülerinin istenilenin dışına çıkmasına neden olur. Ayrıca, kesme kuvvetlerinin artması ile iş parçası ve bağlama sistemlerinde de bir miktar yer değiştirme söz konusu olur. Sertleştirilmiş ve temperlenmiş AISI 1045 ve AISI 5140 çeliklerini TiN kaplamalı karbür takımlarla düşük kesme hızlarında işlenmesinde adhezyon ve mikro kırılmalar oluşurken yüksek hızlarda difüzyon ve termal yorulma çatlakları oluştuğu görülmüştür. Kesme hızının artması ile takım temas bölgesinde sıcaklık artmıştır. Böylece yüksek sıcaklıklarda kimyasal aşınma önde gelen bir aşınma mekanizması haline gelmiştir ve genellikle kesici takım erken aşınmasına sebep olarak kesici kenarın kırılmasını hızlandırmıştır. Bu karbür uçların sert tornalamada sınırlı bir uygulamaya sahip olduğunu göstermiştir

[20-21]. Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 366 AISI D2 çeliğinin seramik kesici takımlarla işlenmesinde elde edilen yüzey kalitesini taşlama ile karşılaştırabilmek için yapılan çalışmalarda, takım aşınmasını en çok kesme hızının etkilediğini ve aynı zamanda işlem süresini uzattığını belirtmişlerdir. İlerleme miktarının yüzey pürüzlülüğünü ve işleme süresini etkilediği ve aynı zamanda yüksek kesme hızlarında aşırı aşınmanın yüzeyi kötüleştirdiği görülmüştür. Yüzey pürüzlülüğünün ilerleme miktarı ve işleme süresinden etkilendiği, ilerleme miktarının da özgül kesme direncini etkilediği belirtilmiştir. Sonuç olarak 0,8 μm‘den daha iyi bir yüzey pürüzlülüğü elde edildiği taşlama kesme parametrelerinin uygun seçimi ile taşlama işlemini ortadan kaldırılabileceğini göstermiştir

[22]. AISI 4340 çeliğinin Al2O3 ve TiCN karma seramikler ile işlenmesinde kesme hızının artması ile takım aşınmasında azalmanın olduğu görülmüştür. Bu durum kesme sıcaklığının artması ile malzemenin akma dayanımının azalmasına atfedilmiştir. Dolayısı ile daha az kesme kuvveti ve bundan dolayı daha az takım aşınmasına neden olmuştur

[23]. Eda ve arkadaşları CBN taneleri ve seramik bağlayıcılar arasındaki bağ gücünün CBN taneleri ve metalik bağlayıcı arasından daha fazla olduğunu ve bununda sonuç olarak tokluğu arttırdığını belirtmişlerdir [24]. Bossom ve arkadaşları sert tornalama işleminde düşük ve yüksek içerikli CBN kesici takımlar arasında termal iletkenlik farkını belirlemek için yaptıkları çalışmada yüksek CBN içerikli CBN kesici takımın daha düşük bir performans sergilediğini belirtmişlerdir. Çünkü yüksek ısıl iletkenlik, yüksek CBN içerikli malzemelerin ısıyı daha hızlı dağıtmasıdır. Kesici kenarında oluşan ısı kesme bölgesinde iş parçasının plastik deformasyonunu kolaylaştırır. Düşük CBN içerikli malzeme düşük ısı iletkenliğine sahip olduğundan oluşan ısı kesici uçta ve kesme bölgesinde tutularak iş parçasının yumuşamasına, deformasyona ve kesmeye kolaylık sağlar

[25]. Yapılan çalışmalarda CBN takımların kimyasal reaksiyonlarının takım aşınmasını etkilediğini belirtmişlerdir. CBN malzeme bileşimi ve mikroyapısı, hem meydana gelen reaksiyonların belirlenmesini hem de bu nedenle meydana kimyasal aşınmayı etkilemektedir. İş parçası malzemesinin sertliği ve mikroyapısı yan kenar aşınmasında önemli bir rol oynar. AISI 52100 rulman çeliğinin CBN kesici takımlarla işlenmesinde araştırmacılar aşınmanın sadece kesici takımın CBN içeriğine ve birleştiricinin türüne bağlı olmayıp aynı zamanda iş parçası malzemesinin sertlik değerine ve mikroyapısına bağlı olduğunu belirtmişlerdir

[26]. Aynı zamanda yan kenar aşınmasından dolayı takım temas alanının artması ile pasif kuvvetin de arttığı gözlenmiştir. Yüksek hızlarda sert karbür parçacıkları bağlayıcıdaki CBN tanelerin ayrılmasına neden olarak krater aşınmasının oluşmasına sebep olur. Yüksek kesme hızlarında iş parçasındaki sert karbürler kaplamayı aşındırarak kaplamalı takımın kaplamasız gibi davranmasına neden olur. Orta hızlarda kaplamalı CBN takım ömrü açısından daha iyi sonuçlar göstermektedir [25,26]. 2.3 Sert Tornalamada Kalıcı Gerilme ve Beyaz Katman Oluşumu Üretilen parçaların maruz kaldığı talaşlı imalat ve taşlama gibi şekillendirme yöntemleri, istenilen geometri ve yüzey pürüzlülük değerini sağlamakla birlikte bu parçaların yorulma ömrüne etki eden yüzey altındaki değişimlere de etki etmektedir. İmalat işlemi esnasında parçanın yüzey katmanı mekanik ve ısıl gerilmelere maruz kalır. Bu gerilmeler de yüzey katmanında mikroyapı ve sertliğin değişmesine ve kalıntı gerilme oluşmasına neden olur

[7]. Yüzey katmanında oluşan kalıntı gerilmeler bu etkiler sonucu çekme veya basma tipinde olabilmektedir. Çekme tipinde oluşan kalıntı gerilme parçanın çalışması esnasında yorulma ömrünü kısaltırken basma tipinde kalıntı gerilme de yorulma ömrünü uzatmaktadır

[11]. Sert tornalama yöntemi ile üretilmiş parçaların yüzey katmanlarının incelenmesi sonucu kalıntı gerilmelerin genellikle yüksek seviyede basma tipinde olduğu yapılan çeşitli bilimsel araştırma sonuçlarından görülmektedir. Bu durumun doğal bir sonucu olarak ta bu parçaların Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 367 taşlama yöntemiyle üretilmiş parçalara nazaran daha yüksek yorulma dayanımı sergilediği görülmektedir

[8,27-36]. Sert tornalama işleminin taşlama işlemine göre üstünlükleri açık bir şekilde yapılan çalışmalardan görülmektedir. Ancak, taşlama işlemi sert parçaların işlenmesinde hala yaygın olarak kullanılan yöntemdir. Özellikle rulman bilezikleri gibi çok sıkı boyut ve konum toleransları dahilinde parça üretmek gerektiğinde sert tornalama işlemindeki kesici takım aşınması ve iş parçasında, kesici takımda ve bağlama sistemindeki ısıl genleşme nedeniyle istenilen boyutların elde edilmesinde problemler yaşanmaktadır. Dolayısıyla kesici takımdaki aşınmayı düşük seviyelerde tutmak ve gerektiğinde kesici takımı değiştirmek gerekmektedir. Sert tornalama işleminde takım ömrü ile ilgili yapılan çalışmalardan takım tezgahının yeterince rijit olması durumunda endüstriyel olarak kabul edilebilir kesici takım ömrünün uygun kesme koşullarında elde edildiği görülmüştür. Sert tornalamada, takım aşınması kalıcı gerilme ve beyaz katman oluşumu açısından önemlidir. Sert tornalama işleminde elde edilen yüzeyin taşlama ile elde edilenden daha iyi ya da yakın olması için takım ömrü dikkatle izlenmelidir

[13]. Sert tornalama yöntemiyle üretilen yaklaşık olarak 60 HRc sertlikteki AISI 52100 çelik parçaların geleneksel taşlama yöntemiyle üretilenlerden daha iyi yorulma ömrü sağladığı yapılan çeşitli çalışmalardan görülmüştür. Klocke ve arkadaşları sertleştirilmiş çeliklerin işlenmesinde taşlama ve sert tornalama işlemlerini karşılaştırdıkları ayrıntılı değerlendirme çalışmalarında yüzey pürüzlülük değeri ve toleranslar bakımından sert tornalama işleminin taşlama işleminin bir alternatifi olduğunu belirtmişlerdir. Taşlama işlemi ile oluşan yüzeydeki girinti ve çıkıntıların sert tornalama işlemiyle oluşan yüzeydekinden daha keskin ve daha sıkı olduğu inceledikleri çalışmalardan görülmüştür. Sert tornalanmış ve taşlanmış parçaların yüzey katmanlarında parçaların yorulma ömrünü azaltan bir beyaz katman oluşumundan bahsedilmiştir. Taşlanmış parçalardaki beyaz katmanın sert tornalanmış parçalardaki beyaz katmandan daha fazla olduğu da bu çalışmada ifade edilmiştir. Aynı çalışmada, sert tornalama işlemi sonucunda en yüksek çekme tipinde kalıntı gerilmenin doğrudan iş parçası yüzeyinde oluştuğu ve yüzey katmanında çok az bir değişiklik olduğu belirtilmiştir. Ancak, taşlama işlemiyle üretilen parçalarda en yüksek çekme tipinde kalıntı gerilmenin yüzey altında olduğu ve yüzeyin derin katmanlarına nüfuz ettiği rapor edilmiştir

[7]. Smith ve arkadaşları taşlama+süper bitirme ve sert tornalama+süper bitirme işlemlerine tabi tutularak üretilmiş AISI 52100 çelik parçalarda (60-62 HRc) oluşan kalıntı gerilmeleri ve bu parçaların yorulma ömürlerini ayrıntılı olarak inceleyen bir çalışma yapmışlardır. Elde edilen sonuçlardan her iki parçada da basma tipinde kalıntı gerilme olduğu ancak sert tornalama+süper bitirme işlemiyle üretilen parçadaki basma tipindeki kalıntı gerilmenin daha fazla olduğu ve yüzey katmanında daha derine nüfuz ettiği görülmüştür. Taşlama+süper bitirme işlemiyle üretilen parçadaki basma tipindeki kalıntı gerilmenin ise yüzeyden merkeze doğru artan mesafe ile hızlı bir şekilde azaldığı ve değerinin sıfıra yaklaştığı görülmüştür. Taşlama+süper bitirme işlemiyle üretilen parçanın yorulma dayanımı 19427 çevrim iken sert tornalama+süper bitirme işlemiyle üretilen parçanın yorulma dayanımı 323897 çevrim olmuştur [9]. Matsumoto ve arkadaşları da yaptıkları çalışmalarında taşlama ve süper bitirme işlemi ile elde edilen parçalardaki kalıntı gerilme profili ile sert tornalama ve süper bitirme işlemi ile elde edilen kalıntı gerilme profilini karşılaştırmışlardır. Sert tornalama ve süper bitirme işlemiyle oluşan kalıntı gerilmelerin taşlama ve süper bitirme işlemiyle elde edilenle karşılaştırıldığında basma tipinde olduğu ve daha derine ulaştığı yazarlar tarafından rapor edilmiştir. Ayrıca, tornalama ve süper bitirme işlemiyle daha uzun yorulma ömrü elde edildiği rapor edilmiştir

[28]. Boy,M., Çiftçi,İ.,Demir, H.,Günay, M. ve Özhan,F. 368 2.4 Takım Tutucusunun ve Takım Tezgahının Sert Tornalamaya Etkisi Takım tezgahları teknolojisindeki gelişmeler, sert tornalama yöntemi ile üretilen parçaların kalitesini arttırmak için yüksek hassasiyetli tezgahların üretilmesine öncülük etmektedir. Torna tezgahlarının hassasiyeti, taşlama tezgahlarından daha statik, dinamik, termal rijitlikleri ya da iş mili hassasiyeti ve kızak sistemleri ile farklılık gösterir. Bu tezgahların geometrik ve kinematik hassasiyetlerinin yanı sıra tezgahların rijitliğine dikkat edilmelidir. Sert tornalamada kullanılan takım ve tezgahların, hassasiyetleri ve hareket kapasiteleri birçok bileşenden etkilenmektedir. Eksenlerin kararlılığı, profilin doğruluğu, hata telafisi, geometrik hizalanmalar, eksenlerin rijitliği, ısı oluşumundan kaynaklanan termal çarpıklıklar, kontrol özellikleri gibi bileşenler tezgah ve takımların kombine davranışını içerir. Sert tornalama işlemlerinde rijit fener mili ve takım tutucuların kullanılması gerekmektedir. Çoğu zaman rijitliğin yetersiz olduğu durumlarda tırlama ya da kötü parça kalitesi elde edilmektedir. Rijit takımların kullanılması ile daha iyi ve güvenli bir performans sergilenmektedir. Çabuk takım değiştirme sistemleri ya da taretler, geleneksel takımların rijitliğinden daha hassas olarak ayarlanması gerekmektedir. Sert tornalama uygulamalarında takım geometrisi ve merkezleme yükseklik ayarları kesme kalitesini etkilemektedir. Sert tornalamada, bağlama sistemi, işlem tipi, tezgahın yapısı ve takım tutucudan kaynaklanan hatalar üretilen parçaların hassasiyetlerini etkilemektedir. Bu hatalar sert tornalama takım aşınması, kesme kuvveti ve kesme sıcaklığı gibi üç önemli faktörü etkilemektedir. Bu nedenle sert tornalama işlemlerinde sıklıkla taşlamada olduğu gibi düşük yüzey pürüzlülük değerleri, ölçü hassasiyeti ve konum toleransları elde edilememektedir

[4,27-29]. 3. Sonuç Yapılan literatür araştırmasında, sert tornalamada kullanılan kesici takım malzemelerinin, kesici takım geometrisinin, kesici takım aşınmasının, yüzey kalitesinin, iş parçasında oluşan kalıcı gerilmelerin, iş parçası ve takım tutucuların ve kullanılan tezgahların iş parçası kalitesi üzerindeki etkileri incelenmiştir. Sonuç olarak, sert tornalama taşlama ile karşılaştırıldığında; işlem süresinin kısa olması, kaldırılan talaş miktarının fazla olması, kesme sıvısının bazı durumlarda kullanılmaması, karmaşık parçaların kolaylıkla işlenmesi ve işlenmiş parçalarda basma tipinde kalıcı gerilme oluşması, sertlikleri 55 – 65 HRc olan çelik malzemelerin sert tornalama yöntemi işlemenin mümkün olduğu, sertleştirilmiş çeliklerin işlenmesinde kesici takım olarak düşük CBN içerikli ve kesici kenarı pahlı ve belirli bir seviyede honlanmış takım geometrisine sahip CBN kesicilerin kullanılması, takım ömrü yönünden uygun kesme hızının 100 -150 m/dk aralığında değiştiği, rijit takım ve tezgahların kullanılmasının gerekliliği, takım aşınması sonucunda yüzey altında beyaz katman oluştuğu ve aynı zaman takım aşınmasının yüzey ve ölçü hassasiyetlerini etkilediği görülmüştür